Componentes Industriais: Guía Completa para Seleção e Aplicações

Por: Antonio - 19 de Junho de 2025

Principais Tipos de Componentes Industriais

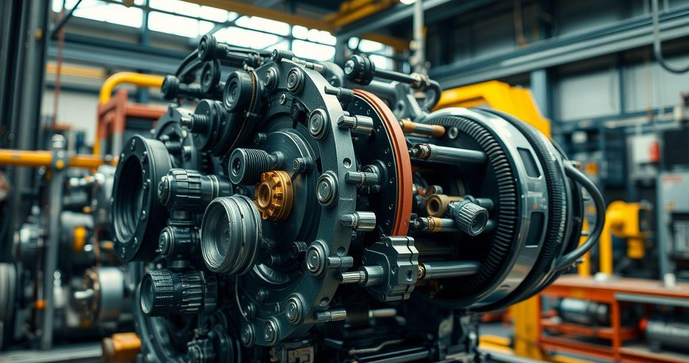

Os componentes industriais são fundamentais para a operação eficiente de maquinários e processos de produção. Eles podem ser classificados em diversas categorias, dependendo de suas funções e aplicações específicas. A seguir, abordaremos os principais tipos de componentes utilizados na indústria.

1. Motores e Acionamentos: Os motores são responsáveis por transformar energia em movimento. Eles podem ser elétricos, hidráulicos ou pneumáticos, dependendo da fonte de energia utilizada. Os acionamentos controlam a velocidade e o torque dos motores, permitindo um funcionamento otimizado na produção.

2. Sensores: Sensores são dispositivos que detectam mudanças em condições de operação e traduzem essas informações em sinal elétrico. Eles são essenciais para o monitoramento e controle de processos, garantindo precisão e segurança nas operações. Exemplo incluem sensores de temperatura, pressão e proximidade.

3. Atuadores: Atuadores convertem sinais elétricos em movimento físico. Eles desempenham um papel crucial na automação, permitindo que os sistemas realizem ações como abrir, fechar ou ajustar componentes. Atuadores hidráulicos e pneumáticos são comuns em aplicações industriais.

4. Válvulas: As válvulas controlam o fluxo de líquidos e gases em sistemas industriais. Elas podem ser manuais ou automáticas, e sua escolha depende das necessidades específicas de controle de fluxo e pressão de cada sistema.

5. Componentes de Estrutura: Incluem suportes, trilhos, e estruturas metálicas que fornecem suporte físico a maquinários e equipamentos. A escolha de componentes de estrutura adequados é essencial para garantir a integridade e segurança das operações industriais.

6. Sistema de Controle: Os sistemas de controle, como CLPs (Controladores Lógicos Programáveis), são utilizados para automatizar e monitorar processos industriais. Eles permitem programar e controlar a operação de diversos componentes de forma integrada e segura.

7. Conectores e Fiação: Conectores e fiação são vitais para garantir a comunicação e a transferência de energia entre os diferentes componentes do sistema industrial. A qualidade e a especificação correta desses itens são cruciais para a eficiência do sistema.

Compreender os principais tipos de componentes industriais e suas funções é essencial para otimizar a operação e a manutenção de processos produtivos. A escolha adequada não apenas melhora a eficiência, mas também garante a segurança e a durabilidade dos sistemas industriais.

Como Escolher os Componentes Industriais Ideais

Escolher os componentes industriais ideais é uma tarefa crucial que pode impactar diretamente a eficiência e a produtividade de um sistema de produção. A seguir, apresentamos algumas diretrizes que podem ajudar nesse processo de seleção.

1. Avaliação das Necessidades Específicas: Antes de iniciar a escolha, é fundamental entender as necessidades específicas do seu sistema de produção. Isso inclui analisar o tipo de operação, o ambiente de trabalho e as demandas de carga e velocidade. A partir desta avaliação, você poderá definir quais componentes são mais apropriados para suas operações.

2. Compatibilidade Técnica: Certifique-se de que os componentes escolhidos sejam compatíveis entre si. Isso envolve verificar a tensão, o tipo de conexão e a comunicação entre os dispositivos. Componentes incompatíveis podem resultar em falhas operacionais e até danos aos equipamentos.

3. Avaliação de Qualidade: Opte por componentes de fabricantes respeitáveis e reconhecidos no mercado. A qualidade dos materiais, a certificação de segurança e a reputação do fabricante são fatores que devem ser considerados para garantir a durabilidade e o desempenho dos componentes selecionados.

4. Custo-Benefício: É importante equilibrar o custo dos componentes com os benefícios que eles trazem. Componentes mais baratos podem inicialmente parecer atraentes, mas podem resultar em altos custos de manutenção e operação a longo prazo. Um bom componente deve oferecer uma relação custo-benefício favorável, considerando também a eficiência e a durabilidade.

5. Suporte Técnico e Garantia: Verifique se o fabricante oferece suporte técnico e uma garantia adequada para os componentes. Um bom suporte pode ajudar na resolução de problemas e na manutenção, enquanto uma garantia sólida oferece segurança em caso de falhas precoces.

6. Consulta a Especialistas: Não hesite em consultar engenheiros ou especialistas em automação para obter insights e recomendações sobre quais componentes são mais adequados para sua aplicação específica. Profissionais experientes podem trazer informações valiosas que pouparão tempo e recursos na seleção.

7. Testes e Avaliações: Sempre que possível, realize testes ou avaliações dos componentes antes de efetuar a compra. Isso pode incluir testes de funcionamento em suas operações ou análises de desempenho em condições controladas. É uma boa prática garantir que os componentes atendem às especificações exigidas.

Ao seguir essas diretrizes, você estará mais bem preparado para selecionar os componentes industriais que não só atendam às suas necessidades, mas que também contribuam para um processo produtivo mais eficiente e confiável.

Vantagens da Automação com Componentes Industriais

A automação com componentes industriais oferece uma série de vantagens que podem transformar o ambiente de produção. A seguir, destacamos os principais benefícios que a automação traz para as indústrias.

1. Aumento da Eficiência: A automação melhora significativamente a eficiência operacional, permitindo que as máquinas e sistemas trabalhem de forma contínua e consistente. Isso minimiza o tempo de inatividade e maximiza a produção, resultando em um aumento nas taxas de throughput.

2. Redução de Erros: Sistemas automáticos são projetados para realizar tarefas de maneira precisa, reduzindo a margem de erro humano. Isso é especialmente benéfico em processos onde precisão é fundamental, como na fabricação de peças e montagem de produtos complexos.

3. Melhoria na Qualidade do Produto: Com a automação, as variáveis do processo podem ser controladas de forma mais rigorosa, garantindo que os produtos atendam a padrões de qualidade específicos. Isso gera menos retrabalho e desperdício, aumentando a satisfação do cliente.

4. Redução de Custos Operacionais: Embora o investimento inicial em automação possa ser significativo, a longo prazo, a automação contribui para a redução de custos operacionais. Isso ocorre pela diminuição de mão de obra, redução de erros e melhoria na eficiência produtiva, resultando em economias substanciais.

5. Aumento da Segurança no Trabalho: A automação pode reduzir o risco de acidentes de trabalho, substituindo atividades perigosas que antes eram executadas por trabalhadores. Maquinários automatizados podem operar em ambientes de risco, protegendo a saúde dos operadores e melhorando as condições gerais de trabalho.

6. Flexibilidade e Escalabilidade: Sistemas automatizados permitem uma fácil adaptação a mudanças na demanda de produção. Eles podem ser configurados para atender a diferentes volumes ou tipos de produtos, facilitando a escalabilidade da operação sem a necessidade de grandes alterações no sistema.

7. Acesso a Dados em Tempo Real: A automação geralmente envolve a coleta de dados em tempo real, proporcionando uma visão atualizada e precisa das operações. Estes dados podem ser analisados para otimizar processos, identificar gargalos e facilitar a tomada de decisões informadas.

8. Sustentabilidade: A automação também pode contribuir para a sustentabilidade, ao otimizar o uso de recursos e reduzir o desperdício. Sistemas automatizados frequentemente utilizam menos energia e materiais, ajudando as indústrias a atenderem metas de sustentabilidade e compliance ambiental.

Em suma, a automação com componentes industriais não apenas melhora a eficiência e a qualidade, mas também promove um ambiente de trabalho mais seguro e sustentável. Considerar esses benefícios é fundamental para qualquer empresa que busca inovação e competitividade no mercado atual.

Desafios Comuns na Seleção de Componentes

A seleção de componentes industriais é um processo crítico, mas não isento de desafios. Conhecer esses desafios pode ajudar as indústrias a tomar decisões mais informadas e eficazes. A seguir, apresentamos alguns dos principais obstáculos enfrentados na escolha de componentes.

1. Complexidade Técnica: A variedade de componentes disponíveis no mercado pode ser avassaladora. Com diferentes especificações técnicas, recursos e funcionalidades, a escolha dos componentes corretos pode se tornar um desafio, especialmente para empresas que não possuem expertise técnica aprofundada.

2. Compatibilidade: A compatibilidade entre os componentes é um aspecto crucial que muitas vezes é negligenciado. Um componente pode não funcionar corretamente se não for compatível com o restante do sistema. Essa incompatibilidade pode levar a falhas e custos adicionais em adaptações ou substituições.

3. Custo vs. Qualidade: Encontrar um equilíbrio entre custo e qualidade é um dos maiores desafios. Componentes de baixo custo podem parecer atraentes, mas podem comprometer a qualidade e a durabilidade, resultando em altos custos de manutenção e substituição no futuro. As indústrias devem avaliar o retorno sobre o investimento a longo prazo.

4. Falta de Informação: A falta de informação adequada sobre os componentes disponíveis pode levar a escolhas erradas. Muitas vezes, os fabricantes não fornecem detalhes suficientes sobre o desempenho e a durabilidade dos seus produtos, dificultando a comparação entre opções e a tomada de decisões informadas.

5. Disponibilidade e Prazos de Entrega: A disponibilidade de componentes no mercado e os prazos de entrega são aspectos importantes a serem considerados. A falta de estoque de componentes críticos pode atrasar projetos e impactar a produção. É vital ter uma boa relação com os fornecedores para garantir uma cadeia de suprimentos eficiente.

6. Mudanças Tecnológicas Rápidas: O mercado de componentes industriais está em constante evolução, com inovações e melhorias frequentes. Manter-se atualizado com as últimas tecnologias pode ser desafiador, e a escolha de componentes que se adaptem a essas mudanças é crucial para garantir a competitividade.

7. Compreensão de Normas e Regulamentações: As indústrias devem também estar cientes das normas e regulamentações que se aplicam aos componentes escolhidos. A não conformidade pode resultar em penalidades ou problemas legalmente, tornando a escolha de componentes ainda mais complicada.

Superar esses desafios é essencial para garantir que a seleção de componentes industriais seja eficaz e contribua para um sistema de produção eficiente e sustentável. A consciência dos riscos e a preparação para enfrentá-los permitirão decisões mais acertadas e fundamentadas.

Manutenção e Cuidados com Componentes Industriais

A manutenção adequada dos componentes industriais é fundamental para garantir o desempenho eficiente e a longevidade do sistema de produção. A seguir, apresentamos algumas práticas essenciais para a manutenção e os cuidados que devem ser tomados com esses componentes.

1. Inspeção Regular: Realizar inspeções periódicas é crucial para identificar desgastes ou falhas potenciais. A frequência das inspeções pode variar de acordo com o tipo de componente e seu uso, mas é uma prática recomendada fazer verificações mensais ou trimestrais.

2. Limpeza dos Componentes: A acumulação de sujeira e contaminantes pode afetar o desempenho dos componentes. Realizar uma limpeza regular, utilizando os produtos e métodos adequados, ajudará a manter a eficiência e evitar danos. Componentes como sensores e atuadores podem exigir cuidados especiais para não comprometer suas funcionalidades.

3. Lubrificação: Muitos componentes mecânicos requerem lubrificação regular para garantir um funcionamento suave. A falta de lubrificação pode levar ao desgaste prematuro, aumentando o risco de falhas. Utilize lubrificantes recomendados pelos fabricantes e siga as diretrizes sobre a frequência de aplicação.

4. Monitoramento de Desempenho: Implementar sistemas de monitoramento para rastrear o desempenho dos componentes pode ser uma excelente estratégia para detectar problemas antecipadamente. Sensores que monitoram a temperatura, vibração e outras variáveis podem ajudar a identificar falhas antes que se tornem críticas.

5. Treinamento de Pessoal: Capacitar os colaboradores para que entendam a importância da manutenção e como realizar tarefas básicas de verificação e cuidado é fundamental. Investir em treinamento garante que a equipe esteja preparada para identificar problemas e tomar as ações necessárias rapidamente.

6. Documentação e Registro: Manter um registro detalhado das manutenções realizadas, incluindo datas, tipos de serviço e observações sobre o estado dos componentes é uma prática valiosa. Esse histórico pode ser utilizado para planejar futuras manutenções e avaliar o ciclo de vida dos componentes.

7. Acompanhamento das Recomendações do Fabricante: É essencial seguir as orientações fornecidas pelos fabricantes para a manutenção e operação dos componentes. Cada componente pode ter requisitos específicos, e o respeito a essas diretrizes pode evitar problemas e maximizar a vida útil.

8. Planejamento Preemptivo: Implementar um plano de manutenção preemptiva ajuda a evitar paradas inesperadas na produção. Ao programar manutenções regulares e trocas de peças desgastadas antes que falhem, é possível garantir a continuidade das operações e minimizar interrupções.

A manutenção e o cuidado com os componentes industriais são partes indispensáveis de uma operação eficaz. Ao adotar essas práticas, é possível prolongar a vida útil dos equipamentos, aumentar a eficiência operacional e reduzir custos relacionados a reparos não planejados.

Tendências e Inovações em Componentes Industriais

O setor industrial está em constante evolução, impulsionado por novas tecnologias e necessidades de mercado. A seguir, discutiremos algumas das principais tendências e inovações em componentes industriais que estão moldando o futuro da produção.

1. Indústria 4.0: A Indústria 4.0 representa uma revolução na automação, utilizando tecnologias como Internet das Coisas (IoT), Big Data e inteligência artificial para criar fábricas inteligentes. Componentes industriais estão sendo projetados para se conectar e comunicar, permitindo um monitoramento e controle em tempo real, melhorando a eficiência e reduzindo custos operacionais.

2. Componentes Sustentáveis: A preocupação com a sustentabilidade está levando à inovação em componentes industriais que são mais ecológicos. Materiais reciclados e técnicas de produção que minimizam o impacto ambiental estão se tornando cada vez mais comuns, ajudando as empresas a atenderem às normas ambientais e às demandas dos consumidores.

3. Personalização em Massa: A personalização em massa permite que as empresas produzam bens sob medida para atender às necessidades específicas dos clientes, utilizando componentes que podem ser facilmente adaptáveis. Isso é viabilizado por tecnologias de fabricação avançada, como impressão 3D, que permite a produção flexível e customizada.

4. Automação Avançada: A automação não é mais apenas sobre substituir trabalho manual. Inovações em robótica e atuações inteligentes estão tornando as máquinas mais autônomas, capazes de realizar tarefas complexas com mínima supervisão. Robôs colaborativos (cobots), que trabalham ao lado de humanos, estão se tornando comuns em ambientes de produção.

5. Inteligência Artificial e Machine Learning: A integração de inteligência artificial (IA) e machine learning (aprendizagem de máquina) nos sistemas industriais permite otimizações dinâmicas e preditivas. Componentes equipados com IA podem aprender com os padrões de operação e ajustar seu comportamento, resultando em melhor desempenho e menos falhas.

6. Sensores Inteligentes: Sensores que não apenas coletam dados, mas também processam e analisam informações em tempo real, estão se tornando cada vez mais populares. Esses sensores inteligentes são capazes de prever falhas, monitorar condições operacionais e melhorar a tomada de decisões com base em dados relevantes.

7. Cibersegurança: Com o crescimento da automação e da conectividade, a cibersegurança se torna uma preocupação primordial. As empresas estão investindo em componentes que incluem medidas de segurança robustas para proteger sistemas e dados contra ataques cibernéticos, assegurando que as operações permaneçam seguras.

8. Manutenção Preditiva: A manutenção preditiva utiliza tecnologias avançadas de monitoramento para prever falhas antes que elas ocorram. Isso é feito por meio da análise de dados e do uso de algoritmos que identificam padrões, permitindo que as empresas programem manutenções antes de problemas sérios surgirem, reduzindo paradas não planejadas.

Essas tendências e inovações em componentes industriais estão ajudando as empresas a se tornarem mais competitivas em um cenário industrial em rápida transformação. Ao adotar essas novas práticas, as indústrias não apenas melhoram sua eficiência, mas também se posicionam para o futuro sustentável e conectado.

A escolha e o manejo adequado de componentes industriais são fundamentais para garantir a eficiência, a segurança e a sustentabilidade das operações de produção.

Ao compreender os tipos de componentes disponíveis, suas funcionalidades e as melhores práticas de manutenção, as indústrias podem otimizar seus processos e reduzir custos.

Além disso, estar atento às tendências e inovações do setor pode proporcionar vantagens competitivas significativas.

Com a adoção de tecnologias modernas, como automação e inteligência artificial, as empresas se posicionam para enfrentar os desafios do futuro e aproveitar as oportunidades que surgem em um mercado em constante evolução.