Peças de Usinagem Essenciais para a Indústria Moderna

Por: Antonio - 31 de Julho de 2025

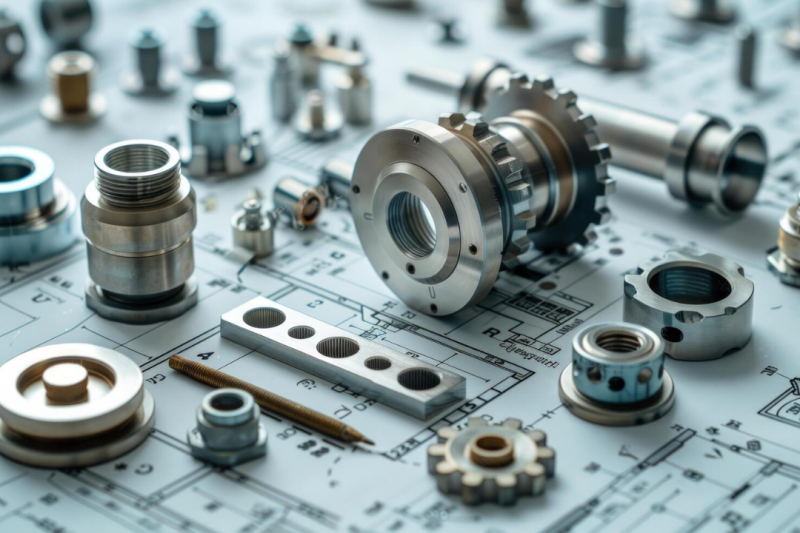

No setor industrial, as peças de usinagem desempenham um papel essencial, contribuindo para a precisão e a eficiência em diversos processos produtivos. Esses componentes são elaborados com alta tecnologia e materiais adequados, permitindo sua adaptação a diferentes aplicações. Compreender sua importância e especificações ajuda empresas a otimizar suas operações e garantir qualidade nos produtos.

Importância das Peças de Usinagem na Indústria

As peças de usinagem são vitais para o funcionamento de máquinas e equipamentos na indústria, pois são responsáveis pela execução precisa de diversas funções. Elas garantem que as partes móveis operem em harmonia, aumentando a eficiência do processo produtivo.

Essas peças são fabricadas com alta precisão, o que é crucial para minimizar falhas durante a operação. A usinagem permite a criação de componentes que se encaixam perfeitamente, resultando em menos ruído e desgaste, além de prolongar a vida útil dos equipamentos.

Além disso, as peças de usinagem são fundamentais para a personalização de máquinas, permitindo que elas atendam necessidades específicas de produção. Isso é especialmente importante em setores como automotivo, aeronáutico e de manufatura em geral, onde a adaptabilidade e a eficiência são prioridades.

Outro aspecto importante é que a qualidade dessas peças impacta diretamente na segurança dos operadores. Componentes bem usinados reduzem o risco de falhas inesperadas, minimizando a chance de acidentes no ambiente de trabalho.

Por fim, a demanda por peças de usinagem de alta qualidade está crescendo com a evolução das tecnologias e a automação industrial. Empresas que investem em peças de precisão se destacam no mercado, pois conseguem oferecer produtos de maior qualidade e confiabilidade.

Tipos Comuns de Peças de Usinagem

Os tipos de peças de usinagem variam amplamente conforme a aplicação industrial. Cada tipo possui características específicas que atendem a diferentes requisitos. A seguir, apresentamos algumas das peças mais comuns utilizadas na indústria.

1. Eixos: Fundamental em praticamente todas as máquinas, os eixos transmitem força e movimento entre as partes móveis. Eles são projetados para suportar altas cargas e desempenham um papel crucial no funcionamento eficiente das máquinas.

2. Engrenagens: Utilizadas para transferir movimento e torque, as engrenagens são essenciais em sistemas de transmissão. Existem diferentes tipos, como engrenagens cilíndricas, cônicas e helicoidais, cada uma com suas aplicações específicas.

3. Buchas: Essas peças atuam como elementos de suporte, reduzindo o atrito entre partes móveis e proporcionando suavidade no movimento. Elas precisam de precisão na usinagem para garantir durabilidade e confiabilidade.

4. Flanges: Usadas para conectar tubos e componentes em sistemas de encanamento, as flanges devem ser usinadas com precisão para evitar vazamentos. Elas são cruciais em setores como o petroquímico e o de saneamento.

5. Placas de base: Essas estruturas fornecem suporte e estabilidade para diferentes componentes de máquinas. A usinagem dessas peças deve ser feita com rigor, garantindo que estejam niveladas e alinhadas corretamente.

6. Parafusos e porcas: Componentes de fixação essenciais para a montagem de máquinas e equipamentos, devem ser usinados com precisão para garantir resistência e durabilidade. A usinagem adequada aumenta a confiabilidade da montagem.

A diversidade de tipos de peças de usinagem reflete as variadas necessidades da indústria e ressalta a importância de escolher componentes de qualidade, fabricados com técnicas avançadas de usinagem.

Materiais Utilizados na Fabricação de Peças de Usinagem

Os materiais utilizados na fabricação de peças de usinagem são decisivos para a qualidade e desempenho desses componentes. A escolha do material certo depende do tipo de peça, das condições de uso e dos requisitos específicos de cada aplicação.

1. Aço: O aço é um dos materiais mais utilizados na usinagem devido à sua resistência e durabilidade. Ele pode ser encontrado em diferentes ligas, que oferecem propriedades específicas como resistência ao desgaste, tenacidade e dureza. O aço carbono e o aço inoxidável são exemplos comuns.

2. Alumínio: O alumínio é leve e possui boa resistência à corrosão, tornando-se ideal para peças que precisam ser funcionais e de baixo peso. Sua usinabilidade é elevada, permitindo a criação de componentes complexos com acabamento de qualidade.

3. Bronze: Este material é amplamente utilizado para a fabricação de peças que requerem boa resistência ao desgaste e baixa fricção. O bronze é frequentemente utilizado em buchas e engrenagens, devido às suas propriedades de deslizamento.

4. Plásticos e Polímeros: Materiais plásticos como o nylon, poliéster e polipropileno são utilizados em usinagem quando demandas específicas como leveza, resistência à corrosão e propriedades elétricas são necessárias. Eles são frequentemente usados em aplicações onde há necessidade de isolamento elétrico.

5. Composites: Materiais compostos, que combinam diferentes propriedades físicas, estão ganhando popularidade na usinagem. Eles oferecem vantagens como leveza e resistência, sendo usados em aplicações aeroespaciais e na indústria de alta performance.

A seleção do material não apenas afeta a eficácia das peças de usinagem, mas também impacta a durabilidade e a performance geral do sistema no qual essas peças estão integradas. Portanto, é fundamental que as indústrias se aprofundem nas propriedades dos materiais para assegurar a escolha correta, contribuindo para um desempenho eficiente e seguro.

Processos de Usinagem e Suas Aplicações

Os processos de usinagem são técnicas essenciais utilizadas na fabricação de peças com alta precisão e acabamento de qualidade.

Cada processo possui características específicas e é escolhido de acordo com o tipo de material, a geometria da peça e as exigências da aplicação final.

Vamos explorar os principais processos de usinagem e suas respectivas aplicações.

1. Torneamento: Este processo é utilizado para produzir peças cilíndricas.

O material é fixado em um torno e é girado enquanto uma ferramenta de corte remove material, criando formas desejadas.

É amplamente utilizado na fabricação de eixos e cilindros em indústrias automotivas e mecânicas.

2. Fresagem: A fresagem utiliza uma ferramenta rotativa para remover material de uma peça.

É um processo versátil que permite criar formas complexas e é utilizado na produção de moldes, placas e componentes mecânicos diversos, com alta precisão e acabamento.

3. Furacão: O furacão é o processo de fazer furos em diferentes tamanhos e profundidades em uma peça.

É vital na montagem de componentes, sendo utilizado em praticamente todas as indústrias, desde a automotiva até a eletrônica.

4. Retífica: Este processo é utilizado para obter acabamentos finais em peças usinadas.

A retífica remove pequenas quantidades de material, proporcionando alta precisão e polimento da superfície.

É comumente aplicado na indústria de precisão e em componentes que exigem tolerâncias rigorosas.

5. Eletroerosão: Este processo utiliza descargas elétricas para remover material de condutores.

A eletroerosão é ideal para criar formas complexas em metais duros e é frequentemente utilizada na fabricação de moldes e ferramentas na indústria de ferramentaria.

A escolha do processo de usinagem depende de fatores como o tipo de material, a complexidade da peça e a precisão necessária.

Com a evolução das tecnologias, novos processos estão sendo desenvolvidos, ampliando as possibilidades de fabricação e aumentando a eficiência industrial.

Cuidados na Escolha de Peças de Usinagem

Ao escolher peças de usinagem, é essencial considerar uma série de fatores que garantem a qualidade e o desempenho esperado dos componentes. A decisão correta pode impactar significativamente a eficiência dos processos industriais e a durabilidade dos equipamentos. Aqui estão alguns cuidados que devem ser tomados durante essa escolha.

1. Especificações Técnicas: Verifique sempre as especificações técnicas das peças, como dimensões, tolerâncias e materiais. Assegure-se de que elas atendam aos requisitos da aplicação e se encaixam perfeitamente no sistema em que serão utilizadas.

2. Qualidade do Material: A qualidade do material utilizado na fabricação das peças é fundamental. Materiais de alta qualidade garantem resistência ao desgaste e à corrosão, além de aumentar a durabilidade. Analise as propriedades do material para garantir que ele seja adequado ao ambiente de trabalho.

3. Reputação do Fornecedor: Escolher fornecedores respeitáveis é crucial para garantir a qualidade das peças de usinagem. Pesquise sobre a reputação da empresa, leia avaliações de clientes e verifique se ela possui certificações que atestem a qualidade de seus produtos.

4. Análise de Custos: Embora o custo seja um fator importante, não deve ser o único critério na escolha. Peças de usinagem baratas podem significar qualidade inferior que levará a custos adicionais em manutenção e substituição no futuro. Considere o custo-benefício geral ao tomar sua decisão.

5. Normas e Certificações: Verifique se as peças atendem a normas e certificações específicas do setor. Isso assegura que elas foram produzidas seguindo padrões de qualidade e segurança, fundamentais para o funcionamento adequado em aplicações industriais.

Escolher as peças de usinagem certas não é apenas sobre encontrar os preços mais baixos, mas sim sobre garantir que cada componente atenda aos exigentes padrões de segurança, qualidade e eficiência industrial. Com uma escolha cuidadosa, é possível otimizar processos e prolongar a vida útil do equipamento.

Tendências Futuras em Usinagem e Peças Industriais

As tendências futuras em usinagem e peças industriais estão sendo moldadas por inovações tecnológicas e mudanças nas necessidades do mercado. À medida que a indústria avança, novas abordagens estão surgindo, oferecendo melhorias significativas na eficiência, precisão e sustentabilidade.

1. Indústria 4.0: A integração da Indústria 4.0 está revolucionando a usinagem com o uso de IoT (Internet das Coisas), inteligência artificial e análise de big data. Esses avanços possibilitam o monitoramento em tempo real dos processos de produção, permitindo ajustes instantâneos que aumentam a eficiência e reduzem desperdícios.

2. Fabricação Aditiva: A fabricação aditiva, ou impressão 3D, está se tornando uma alternativa viável à usinagem tradicional. Este processo permite a criação de peças complexas com precisão, usando menos material e reduzindo o tempo de produção. Com aplicações que vão desde protótipos até produção em massa, a impressão 3D está ganhando espaço na indústria.

3. Materiais Avançados: Novos materiais, como compósitos e cerâmicas de alta performance, estão sendo desenvolvidos para atender a exigências específicas. Esses materiais oferecem características como resistência aprimorada e leveza, ampliando as possibilidades de design e aplicação das peças de usinagem.

4. Sustentabilidade: A crescente preocupação com questões ambientais está levando à adoção de práticas mais sustentáveis na usinagem. Processos que minimizam o desperdício, utilização de materiais recicláveis e tecnologias que reduzem o consumo de energia estão se tornando cada vez mais comuns, impactando positivamente o meio ambiente.

5. Automação e Robótica: A automação continua a se expandir na usinagem. Robôs são utilizados para realizar tarefas repetitivas e perigosas, permitindo que os operadores se concentrem em atividades de maior valor agregado. Essa tendência está melhorando a segurança, produtividade e precisão nos processos de produção.

Essas tendências mostram um caminho promissor para a usinagem e peças industriais nos próximos anos. À medida que as tecnologias evoluem e os mercados se adaptam, as indústrias precisam se manter atualizadas para aproveitar ao máximo essas inovações, garantindo sua competitividade no cenário global.

A importância das peças de usinagem na indústria não pode ser subestimada. Elas são fundamentais para garantir a eficiência, segurança e desempenho dos processos produtivos.

Com a evolução das tecnologias e a constante busca por melhorias, é essencial que as empresas estejam atentas às tendências futuras, como a Indústria 4.0 e a sustentabilidade, para se manterem competitivas.

Além de escolher as peças e processos adequados, a análise cuidadosa dos materiais e fornecedores é fundamental para garantir qualidade e eficácia.

Em resumo, a combinação de inovação tecnológica, seleção criteriosa de materiais e práticas sustentáveis moldará o futuro da usinagem e das peças industriais, assegurando um setor mais eficiente e responsivo às necessidades do mercado.